- A good set of plastic molds is caused by many factors. However, each factor may affect the quality of the mold, material selection, processing equipment, processing environment and processing technology. At Chapman maker, we believe that the following six systems are the main influence , to see what factors affect the quality of plastic molds.

The functional structure of the plastic mold system is mainly composed of six systems: gating system, temperature regulation system, molding parts system, exhaust system, guiding system, and ejecting system. It is a complex part of the mold, which changes greatly and requires high processing finish and precision.

1. Pouring system:

The gating system refers to the part of the runner before the plastic enters the cavity from the nozzle, including the main runner, the cold material cavity, the runner and the gate.

2. Forming parts system:

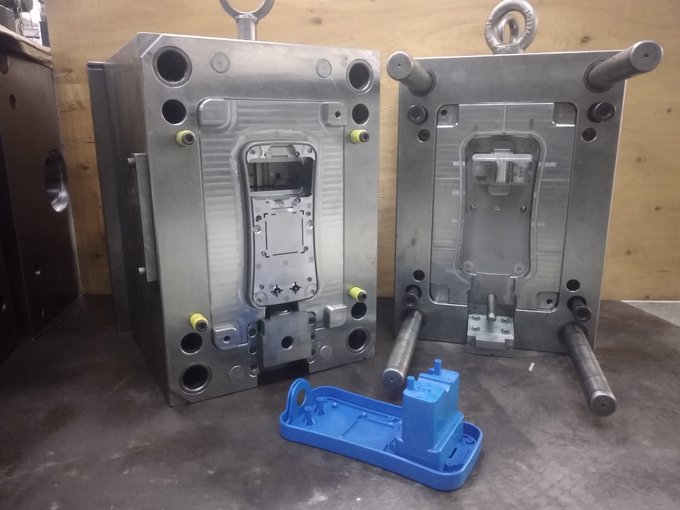

The forming part system refers to the combination of various parts that make up the shape of the product, including the movable mold, the fixed mold and the cavity (concave mold), the core (punch mold), and the forming rod. The core forms the inner surface of the article, and the cavity (die) forms the outer surface shape of the article. After the mold is closed, the core and the cavity constitute the cavity of the mold. According to the process and manufacturing requirements, sometimes the core and the die are composed of several blocks, and sometimes they are made as a whole, and inserts are only used in the parts that are easily damaged and difficult to process.

3. Temperature adjustment system:

The temperature adjustment system is to meet the requirements of the injection process for the mold temperature, and a temperature adjustment system is required to adjust the temperature of the mold. For injection molds for thermoplastics, the cooling system is mainly designed to cool the mold (the mold can also be heated). The common method of mold cooling is to open a cooling water channel in the mold, and use the circulating cooling water to take away the heat of the mold; the heating of the mold can be installed in and around the mold in addition to using the cooling water to pass hot water or hot oil. Electric heating element.

4. Exhaust system:

The exhaust system is set up to remove the air in the cavity and the gas generated by the melting of the plastic out of the mold during the injection molding process. When the exhaust is not smooth, the surface of the product will form air marks (air lines), burning and other defects; plastic The exhaust system of the mold is usually a slot-shaped air outlet opened in the mold to discharge the original cavity air and the gas brought in by the melt.

When the melt is injected into the cavity, the air originally stored in the cavity and the gas brought in by the melt must be discharged out of the mold through the exhaust port at the end of the material flow, otherwise the product will have pores, poor connection, Filling the mold is not satisfied, and even the accumulated air will burn the product due to the high temperature caused by compression. Under normal circumstances, the vent hole can be set either at the end of the flow of the melt in the cavity, or at the parting surface of the mold.

The latter is a shallow groove with a depth of 0.03-0.2mm and a width of 1.5-6mm on one side of the die. During injection, there will not be a lot of molten material oozing out of the vent hole, because the molten material will cool and solidify there and block the channel. The opening position of the exhaust port should not face the operator to prevent accidental injection of molten material and injury. In addition, the matching gap between the ejector rod and the ejector hole, the matching gap between the ejector block and the stripper plate and the core can also be used to exhaust air.

5. Guidance system:

The guide system is established to ensure that the movable mold and the fixed mold can be accurately aligned when the mold is closed, and a guide part must be set in the mold. In the injection mold, four sets of guide posts and guide sleeves are usually used to form the guide parts, and sometimes it is necessary to set the inner and outer cone surfaces that match each other on the movable mold and the fixed mold to assist positioning.

6. Ejection system:

The ejector system generally includes: thimble, front and rear thimble plates, thimble guide rods, thimble return springs, and thimble plate locking screws. After the product is formed and cooled in the mold, the front and rear molds of the mold are separated and opened, and the ejector mechanism, the ejector pin, pushes out or pulls out the plastic product and its condensate in the runner under the push of the ejector pin of the injection molding machine. , for the next injection molding work cycle.

Chapman maker pursues a high, professional, refined and efficient management system, superb technology and rich experience, and carefully creates first-class high-quality molds. Engineers have been engaged in mold design for more than 15 years, and are proficient in various die-casting molds, plastic molds, two-color molds, and metal stamping molds. In order to communicate clearly with customers, we provide customers with production documents (DFM) for each mold design to ensure that mold design can meet customer expectations, and we can also provide mold flow analysis. We know how to choose the best configuration, reduce design development changes and avoid problems and prevent downtime during production.

If you have any new enquiry of the plastic molds. Please kindly feel freely contact Chapman Maker team, They will give you very professional guidance and the most competitive price.

Email: info@chapmanmaker.com

Post time: Aug-08-2022